Marrakech, 21 Mar. (Maroc-Actu) –

Une nouvelle méthode de fabrication de la fibre de carbone pourrait convertir les sous-produits de raffinage en matériaux structurels ultralégers de grande valeur pour les automobiles, les avions et les engins spatiaux.

Les chercheurs du Institut de technologie du Massachusetts (MIT), du Western Research Institute et du Oak Ridge National Laboratory, tous situés aux États-Unis, ont trouvé un moyen de fabriquer ces fibres légères à partir d’une matière première très bon marché : les déchets lourds et collants issus du raffinage du pétrole, que les raffineries fournissent aujourd’hui pour des applications de faible valeur, comme l’asphalte, ou finissent par traiter comme des déchets.

La nouvelle fibre de carbone n’est pas seulement bon marché à fabriquer, mais elle offre des avantages par rapport aux matériaux traditionnels en fibre de carbone car elle peut avoir une résistance à la compression, ce qui signifie qu’elle pourrait être utilisée pour des applications porteuses. Présenté dans Science Advances.

Les recherches ont débuté il y a environ quatre ans en réponse à une demande du ministère de l’énergie, qui cherchait des moyens de rendre les voitures plus efficaces et de réduire la consommation de carburant en diminuant leur poids total. « Si vous regardez le même modèle de voiture aujourd’hui, par rapport à il y a 30 ans, il est nettement plus lourd », note-t-il. dans une déclaration Nicola Ferralis, chercheur au MIT… Le poids des voitures a augmenté de plus de 15% dans la même catégorie.

Une voiture plus lourde nécessite un moteur plus gros, des freins plus puissants, etc., de sorte que la réduction du poids de la carrosserie ou d’autres composants a un effet d’entraînement qui se traduit par des économies de poids supplémentaires.

Les composites en fibre de carbone ne sont pas une idée nouvelle, mais jusqu’à présent, ils n’ont été utilisés que dans quelques modèles très coûteux. La nouvelle recherche vise à changer cela en fournissant un matériau de départ peu coûteux et des méthodes de traitement relativement simples.

Les fibres de carbone de la qualité requise pour l’automobile coûtent actuellement de 10 à 12 dollars la livre (9 à 11 euros pour un demi-kilo), souligne M. Ferralis, et les fibres de carbone de la qualité requise pour l’automobile coûtent de 10 à 12 dollars la livre (9 à 11 euros pour un demi-kilo). « ils peuvent être beaucoup plus », jusqu’à des centaines de dollars par livre pour des applications spécialisées telles que les composants d’engins spatiaux.

Ces fibres sont généralement fabriquées à partir de polymères (tels que le polyacrylonitrile) dérivés du pétrole, mais en utilisant une étape intermédiaire coûteuse de polymérisation des composés carbonés. Le coût du polymère peut représenter plus de 60 % du coût total de la fibre finale.dit Ferralis.

Au lieu d’utiliser un produit pétrolier raffiné et traité pour commencer, la nouvelle approche de l’équipe utilise ce qui est essentiellement la scorie qui reste après le processus de raffinage, un matériau connu sous le nom de brai de pétrole. « C’est ce qu’on appelle parfois le fond du tonneau. »se souvient-il.

« Le goudron est incroyablement sale », dit-il, car c’est un fatras d’hydrocarbures lourds mélangés, et « c’est ce qui le rend beau d’une certaine manière, car il y a beaucoup de chimie qui peut être exploitée ». Cela en fait un matériau fascinant pour commencer ».

Il est inutile pour la combustion car, bien qu’il puisse brûler, c’est un combustible trop sale pour être pratique, et cela est particulièrement vrai avec le renforcement des réglementations environnementales. « Il y en a tellement que la valeur intrinsèque de ces produits est très faible, si bien qu’ils sont souvent jetés dans les décharges. » ajoute-t-il.

Une autre source de brai que l’équipe a également testée est le goudron de houille, un matériau similaire qui est un sous-produit du charbon à coke, utilisé par exemple pour la production d’acier. Ce procédé permet d’obtenir 80 % de coke et 20 % de goudron de houille, « ce qui est essentiellement un gaspillage », explique-t-il.

En collaboration avec des chercheurs du Oak Ridge National Laboratory, qui ont l’expérience de la fabrication de fibres de carbone dans diverses conditions, de l’échelle du laboratoire à celle de l’usine pilote, l’équipe a cherché à trouver des moyens de prédire les performances afin de guider le choix des conditions pour ces expériences de fabrication.

« Le processus nécessaire pour fabriquer une fibre de carbone à partir du brai est vraiment minime, tant en termes de besoins énergétiques qu’en termes de traitement réel à effectuer.« , déclare Ferralis.

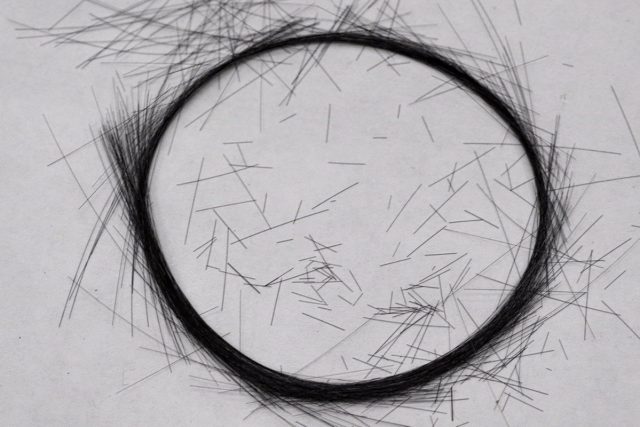

L’étudiante diplômée Asmita Jana, auteur de l’étude, explique que le brai est « composé d’un ensemble hétérogène de molécules, dont les propriétés changent radicalement si leur forme ou leur taille est modifiée », alors qu’un matériau industriel doit avoir des propriétés très constantes.

En modélisant soigneusement la façon dont les liaisons et les réticulations se forment entre les molécules constitutives, Jana a pu développer un moyen de prédire comment un ensemble donné de conditions de traitement affecterait les propriétés de la fibre résultante.

« Nous avons pu reproduire les résultats avec une précision étonnante, au point que les entreprises pouvaient prendre ces graphiques et être capables de faire des prévisions. » des caractéristiques telles que la densité et le module d’élasticité des fibres.ajoute-t-il.

Les travaux ont donné des résultats montrant qu’en ajustant les conditions de départ, il était possible de fabriquer des fibres de carbone non seulement résistantes à la traction, comme la plupart des fibres de ce type, mais aussi à la compression, ce qui signifie qu’elles pourraient être utilisées dans des applications porteuses. Cela ouvre des possibilités entièrement nouvelles en termes d’utilité de ces matériaux, ils déclarent.

« La nouvelle voie que nous développons n’est pas seulement un effet de coût », souligne M. Ferralis. « Cela pourrait ouvrir de nouvelles applications, et il ne s’agit pas forcément de véhicules.

La fabrication de composites à base de fibres classiques est compliquée par le fait que les fibres doivent être transformées en un tissu et disposées selon des motifs précis et détaillés. La raison en est, dit-il, que « est de compenser le manque de résistance à la compression ». C’est une question d’ingénierie pour surmonter les déficiences du matériau, mais avec le nouveau procédé, toute cette complexité supplémentaire ne serait pas nécessaire.